Strukturschäden in Leichtbauteilen – etwa durch Vogelschlag an einer Flugzeugtragfläche – sind mit herkömmlichen Methoden der zerstörungsfreien Prüfung oft nur schwer zu erkennen. Zwei neue, autonom und synchron arbeitende Forschungsroboter am Institut für Kunststofftechnik (IKT) der Universität Stuttgart sollen die Prüftechnik für multifunktionale Hochleistungswerkstoffe optimieren.

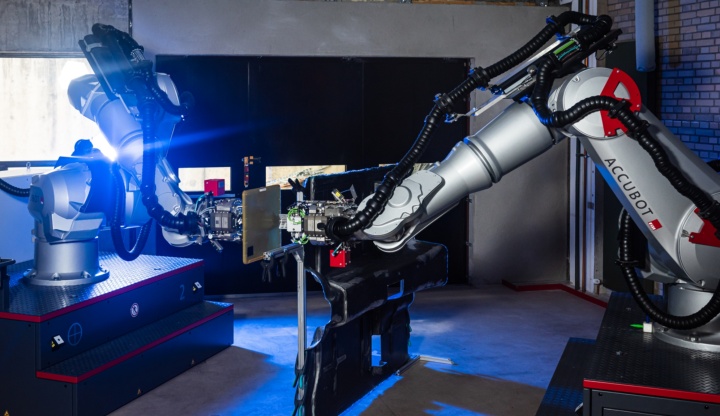

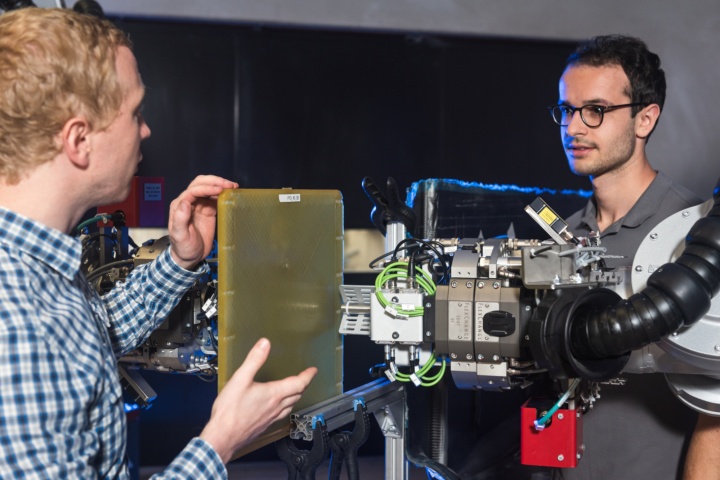

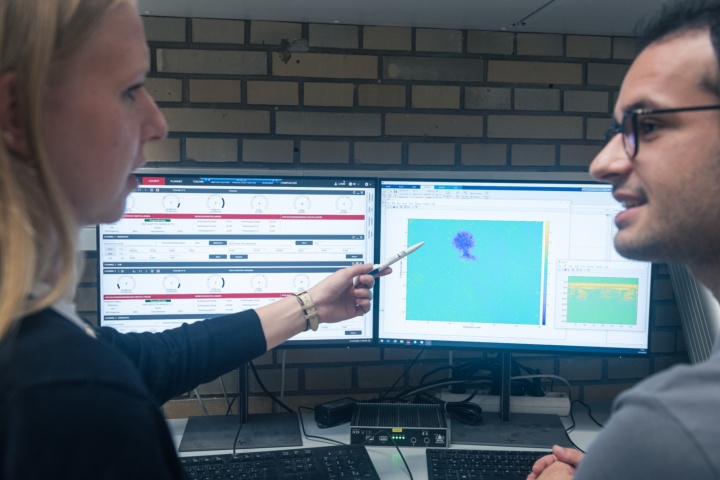

Mit leisem Surren hebt JAMES seinen Roboterarm und greift sich einen Werkzeugkopf. Fast tänzerisch bewegt er sich damit frei durch den Raum und platziert das Tool vor einer Glasfaserplatte, in der eine kleine Macke zu erkennen ist. Mit der gleichen Bewegung setzt sich Sekunden später am anderen Raumende MAID in Bewegung und bringt ein entsprechendes Tool auf der anderen Seite der Platte in Position, direkt gegenüber von James. Gemeinsam rastern die beiden Roboter die Platte nun mit Luftultraschall Punkt für Punkt nach Strukturanomalien ab und tatsächlich: Minuten später erscheint auf dem Bildschirm nebenan blau auf türkis ein Fleck, der das wahre Ausmaß des Schadens erkennen lässt. Und der ist weitaus größer und geht viel tiefer in die Struktur der Platte, als man von außen hätte vermuten können.

Finanzierung im Rahmen einer DFG-Großgeräteförderung

JAMES (Joines Automatic Material Evaluation System) und MAID (Mobile Automatic Inspection Device) gehören zu einer flexiblen Dualroboteranlage, die im Rahmen einer DFG-Großgeräteförderung am IKT unter der Leitung von Prof. Marc Kreutzbruck errichtet wurde. „Zwei typische Butlernamen“, lacht Projektkoordinator Timo Reindl. Und eine große Arbeitserleichterung sollen JAMES und MAID tatsächlich sein. „Bisher müssen bei der zerstörungsfreien Prüfung mit Ultraschall speziell ausgebildete Mitarbeitende das Prüfteil von Hand abscannen“, erklärt Reindl. Die Bauteile werden jedoch immer größer und die Formen komplexer. Die händische Prüfung wird da schnell sehr aufwändig und sie ist fehleranfällig – mit gravierenden Folgen, gerade im Flugzeug- oder Fahrzeugbau. Dazu kommt die zunehmende Flexibilität in der Produktion, bei der unter Umständen jedes Werkstück individuell ist und in einer Produktionsanlage seinen eigenen Weg geht. „Da muss dann auch die Abschlussprüfung an jedem individuellen Werkstück an jedem Punkt im Raum möglich sein“, ergänzt Yannick Bernhardt, wissenschaftlicher Mitarbeiter am IKT.

JAMES und MAID – ein jeder bringt etwa vier Tonnen auf die Waage – lassen sich daher auf Luftkissen frei im Raum bewegen. Wo genau sich die beiden gerade befinden, verrät ein Lasertrackingsystem. JAMES sendet die Prüfsignale, MAID, der dafür mit hochsensibler Messtechnik ausgestattet ist, empfängt sie und wertet sie aus. Die Prüfung umfasst drei Ebenen: So kann die Robotikplattform Fehler lokalisieren und deren Größe und Struktur bestimmen, aber auch Materialien charakterisieren und die Zuverlässigkeit einer Prüfaussage einordnen. Somit helfen die Roboter bei der Entscheidung, ob ein Bauteil betriebstauglich ist sowie bei der Vorhersage der Lebensdauer.

Derzeit macht die Anlage Versuche mit der innovativen Luftultraschallprüfung. Diese findet in der Industrie bisher noch wenig Verwendung, hat aber großes Potenzial, da bei diesem Verfahren kein Koppelmittel erforderlich ist, welches in die komplexen Sandwichteile hineinlaufen könnte. „Weitere Prüfmethoden wie die Phased-Array Ultraschallprüfung, aktive Thermographie, Wirbelstromprüfung, optische Shearografie wie auch Radar und Terahertzverfahren Vibrationsanalysen sollen im Laufe der Zeit folgen“, sagt der Leiter der Abteilung Produktentwicklung am IKT, Tobias Schaible.

Nach Training finden Roboter ihre Bahn selbst

Vor allem aber sind JAMES und MAID lernfähig. Künftig sollen sie ihre Roboterbahn selbst finden und die zerstörungsfreie Bauteilprüfung vollautomatisiert durchführen. Hierfür können die Roboter manuell eingelernt werden (halbautomatisch) oder das „teaching“ erfolgt vollautomatisch, indem die Bahnplanung aus CAD-Daten am Computer erstellt wird. „Unser Ziel ist ein intelligentes Robotersystem“, erklären die Wissenschaftler. Hierbei erfassen die Roboter die Bauteilgeometrie mithilfe von optischen Scannern selbst, erstellen vollautomatisch ein Scanmuster und wählen das passende Werkzeug. Solche intelligenten Systeme erlauben nicht nur die automatisierte zerstörungsfreie Prüfung von Bauteilen, sondern liefert auch wertvolle Erkenntnisse für die kontinuierliche Optimierung des Prüfprozesses selbst.

Hauptnutzer von JAMES und MAID sind seitens der Universität Stuttgart neben dem IKT die Institute für Flugzeugbau (IFB) und für Intelligente Sensorik und theoretische Elektrotechnik (IIS) sowie die Materialprüfungsanstalt. Zudem werden im Rahmen von Kooperationen Institute der TU Dresden und der Universität Hamburg die Anlage zur Prüfung von Faserverbundstrukturen nutzen. Auch anderen Partnern*innen im In- und Ausland steht die Anlage offen. Erste gemeinsame Projekte sind bereits skizziert.

Blick über den Tellerrand für Studierende

Studierende, insbesondere aus den Bereichen Luft- und Raumfahrt, Maschinenbau, Elektrotechnik und Informatik können im Rahmen von Abschlussarbeiten oder als wissenschaftliche Hilfskräfte von der Anlage profitieren. „Wir bieten ihnen die Möglichkeit, selbstständige Prüfungen von faserverstärkten Kunststoffbauteilen an einer Plattform durchzuführen, die weit über den Stand der Technik geht und somit den Blick über den Tellerrand ermöglicht“, wirbt Abteilungsleiter Tobias Schaible.

Fachlicher Kontakt:

Timo Reindl, Universität Stuttgart, Institut für Kunststofftechnik, Tel.: +49 (0)711 685 62801, E-Mail